近年來,我國新能源行業(yè)跨越式發(fā)展,作為行業(yè)重要組成部分的光伏組件制造也迎來了廣闊的發(fā)展空間,隨之帶動了組件制造過程中智能物流的快速升級。

該項目用戶是中國民營企業(yè)500強,智慧能源解決方案提供商,其位于江蘇鹽城基地主要負責電池片生產(chǎn)。光伏電池片生產(chǎn)要求24小時不間斷作業(yè),對于搬運精度和效率都有著較高要求,傳統(tǒng)人工作業(yè)嚴重制約企業(yè)快速發(fā)展。

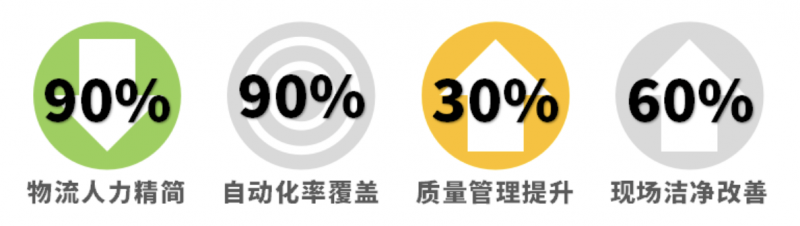

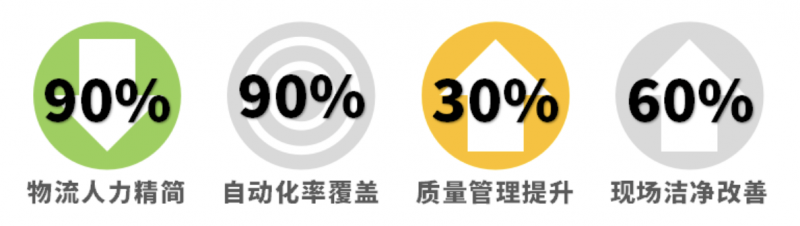

國自光伏電池片智能搬運系統(tǒng),使用超過百臺AGV及機械臂、輸送線、緩存WIP等集成設備,實現(xiàn)從制絨到絲網(wǎng)、包裝的空滿花籃智能流轉,同時物流系統(tǒng)兼容機臺耗材更換、維修檢修、技改升級等任務,助力用戶實現(xiàn)全廠生產(chǎn)物流智能化、自動化,大幅提高生產(chǎn)效率。該項目高效融合智能物料管理系統(tǒng)(MCS)和智能調度系統(tǒng)(RCS),進行算法優(yōu)化匹配,通過最優(yōu)需求產(chǎn)生、任務管理、路徑規(guī)劃,實現(xiàn)最優(yōu)效率。

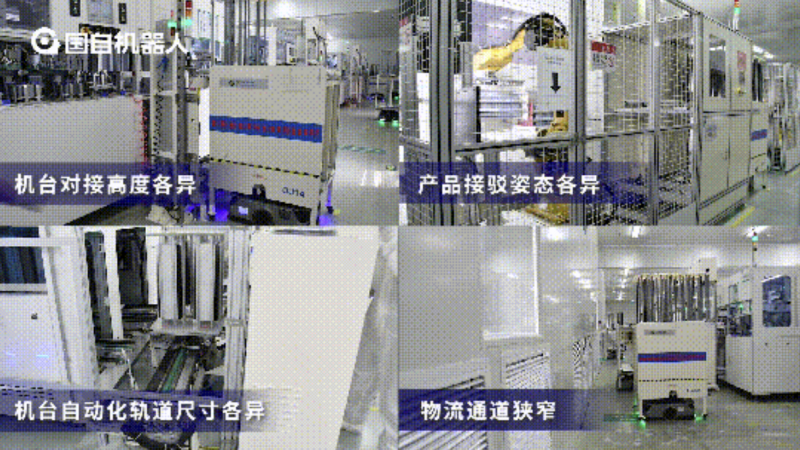

克服設備種類多樣難點

實現(xiàn)全廠物流自動化

該項目屬于全人工老廠智能化改造項目,原生產(chǎn)工藝設備規(guī)劃時并未考慮自動物流生產(chǎn)設計,導致大量設備上下料機臺的傳輸軌道高度、中心距以及花籃形態(tài)各異,無法使用常規(guī)標準型AGV直接進行搬運,給生產(chǎn)物流自動化帶來很大難度。國自采用“AGV+”模式,讓AGV與配套集成工業(yè)機器人、變軌機構等定制非標自動化設備協(xié)同作業(yè),實現(xiàn)花籃傳輸姿態(tài)、空間位置的轉換,從而將所有的對接口統(tǒng)一標準,實現(xiàn)全廠自動化,大幅提高生產(chǎn)效率。作為改造項目,用戶要求實施過程不影響正常生產(chǎn),國自在項目交付過程中,實現(xiàn)“邊生產(chǎn)邊改造”,保障產(chǎn)能不受影響。

由于原生產(chǎn)布局規(guī)劃按人工作業(yè)模式設計,導致AGV運行物流通道寬度不足,部分通道只能允許單AGV通行且人車混行,給高節(jié)拍、大流量的搬運要求帶來了極大的挑戰(zhàn)。國自通過對現(xiàn)場地圖路線、緩存位設計深度研究分析,提前進行數(shù)據(jù)仿真,采用大小循環(huán)嵌套智能調度模式,克服通道狹窄困難,消除物流瓶頸,使AGV快速上線投運并大幅提高生產(chǎn)效率。

現(xiàn)場通道寬度不足,對AGV運行的安全防護造成了較大困難,對AGV與AGV之間、AGV與設備之間、AGV與通道邊緣之間、AGV與人員之間的安全距離都提出了較高的要求。國自ANTS系列機器人采用高精度激光SLAM、視覺定位技術,全面保障車體運行安全,現(xiàn)場設備間最小間距僅為5cm,仍可以高速穩(wěn)定運行。同時,通過配置多種安全傳感器,并根據(jù)不同路段配置不同交通安全策略,調度后臺實時監(jiān)控車輛狀態(tài),從現(xiàn)場硬件到后臺軟件,多管齊下保障現(xiàn)場的安全運行。

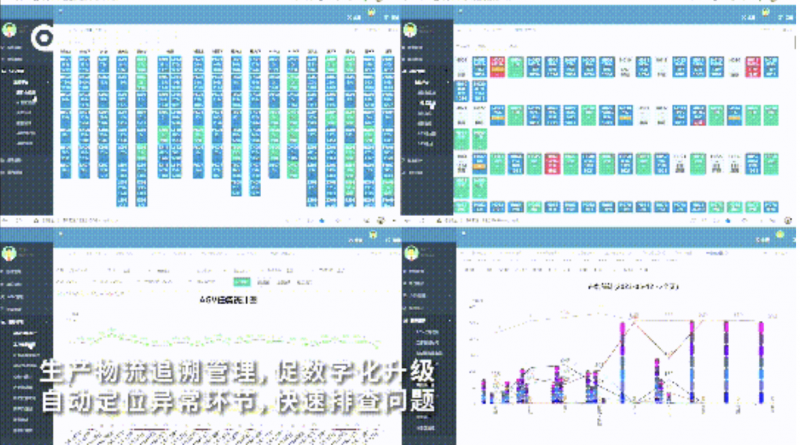

國自智能光伏生產(chǎn)平臺系統(tǒng)與用戶現(xiàn)場生產(chǎn)設備機臺自動對接、信息交互,實現(xiàn)生產(chǎn)搬運任務自動下發(fā),無需人工干預。該系統(tǒng)具備物料全流程追蹤管理功能,生產(chǎn)異常時支持自動精準定位異常工序,方便快速排查問題,助力用戶打造信息化、數(shù)字化、智能化工廠。

目前,我國已經(jīng)成為全球光伏行業(yè)發(fā)展的標桿。隨著全球光伏市場的快速發(fā)展,光伏制造工藝的不斷提升,越來越多的生產(chǎn)環(huán)節(jié)需要依賴自動化、智能化,智能物流必將成為制造環(huán)節(jié)中不可或缺的一部分。在光伏制造行業(yè),國自已為多家頭部企業(yè)提供智能物流產(chǎn)品及相關解決方案,涉及多晶硅、單晶硅到電池、組件等全生產(chǎn)場景,涵蓋多種工藝、物流要求,提供匹配場景的多元化、智能化、柔性化廠內物流解決方案,也是移動機器人行業(yè)內極少數(shù)擁有全生產(chǎn)環(huán)節(jié)應用案例的公司之一。智能物流機器人系統(tǒng)憑借信息化、自動化、智能化的優(yōu)勢,將有效提升光伏企業(yè)的智能制造水平,也將成為助力光伏行業(yè)產(chǎn)業(yè)升級的關鍵設備。